La forja de una espada samurái (katana) tradicional

En el Japón, en la Edad Media, los antiguos herreros, antes de forjar una nueva hoja, realizaban rituales de purificación destinados a convocar a los espíritus propicios y a que el nacimiento de la nueva katana fuera favorable.

La elaboración de una katana según los métodos tradicionales, puede llegar a costar meses de trabajo. Se parte de la construcción de un tipo especial de horno llamado “tatara” parecido a un primitivo alto horno de barro, donde durante 3 días y 3 noches se introduce y se quema carbón vegetal junto a arena ferrosa. Este procedimiento complejo provoca que el hierro se combine con el carbono formando el acero y, además, favorece la eliminación de muchas de las impurezas presentes en origen.

En efecto, hay que considerar que los yacimientos minerales y los depósitos de arena ferrosa que estaban a disposición de los antiguos herreros japoneses proporcionaban un metal de calidad muy limitada, comparados con los occidentales. Esto hizo necesario elaborar técnicas especialmente refinadas para eliminar las múltiples impurezas presentes.

El núcleo del acero producido se denomina tamahagane, cuyo significado es “acero joya”. Se trata de un bloque de hierro y carbono, poroso, que contiene todavía muchas impurezas. El material restante, un acero más pobre en carbono, se suele reutilizar como reserva de metal para las partes más blandas de la hoja, o se le modifica el contenido de carbono añadiéndole partes de tamahagane.

El tamahagane, a su vez, se fragmenta en trozos que, por el color, se subdividen según su contenido de carbono. Luego estos fragmentos se calientan y martillean hasta que se transforman en láminas muy finas cuyas características, como el contenido de carbono o la presencia de impurezas, son fácilmente reconocibles.

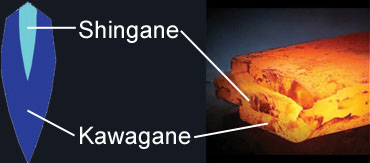

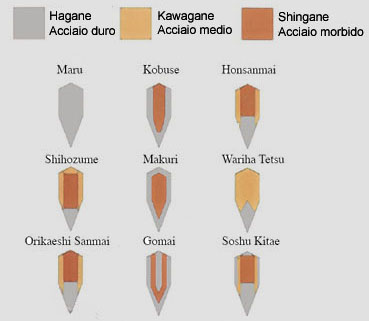

Se selecciona las mejores láminas para construir el revestimiento exterior de la hoja, el kawagane (acero-piel) y el hagane (acero-hoja), estos se superponen, calentados con calor blanco y fundidos entre sí por percusión.

El procedimiento (recalentamiento y percusión) se repite más veces a fin de aplanar y alargar el bloque de acero, que mediante este método pierde también toda una serie de impurezas.

En este punto, la barra está lista para ser trabajada. Se calienta una vez más y se practica una incisión en su mitad que sirve para plegar la barra de acero sobre sí misma. Una vez hecho esto, el bloque se recalienta y se vuelve a golpear más veces, hasta obtener una fusión total de las dos capas, que se aplanan hasta que el material adopta las dimensiones iniciales. El procedimiento se repite 6 veces, aproximadamente. El resultado es una barra de acero constituida por miles de láminas superpuestas. En efecto, cada vez que se pliega el acero, se duplica el número de capas.

En este punto se corta la barra en 3 partes. Para construir una espada samurái hace falta 4 (por lo tanto, una de las piezas debe obtenerse de otro bloque). Las 4 barras de acero se superponen, se calientan y se funden mediante percusión. El material se repliega nuevamente y se suelda 6 veces más, por lo menos. Cada vez que se calienta el material, este va perdiendo carbono que se quema en contacto con el oxígeno. Todo esto hace que, a medida que avanza el proceso, el acero pierda carbono, pero de manera no uniforme. Por ello el bloque quedará formado por miles de láminas de acero, y en cada una de ellas la cantidad de carbono varía sensiblemente.

El resultado final de este procedimiento es una barra de acero constituido por miles de capas superpuestas en un grosor de pocos milímetros, hasta el punto de que se habla de espesor “molecular” en cada capa.

Dependiendo de cómo se remacha y pliega el acero (siempre en una única dirección o en direcciones diferentes) se obtiene una trama distinta en la superficie del acero (hada).

En esta fase del proceso el herrero comienza la elaboración del shingane (acero núcleo), partiendo de un acero con bajo contenido en carbono. Este se perfila y luego se pliega y se golpea unas diez veces para reducir sucesivamente el contenido de carbono y separar las impurezas. Al final, llega el momento de juntarlo todo, se pliega el kawagane en forma de U y en su interior se inserta la barra de shingane.

El bloque se calienta y se golpea hasta obtener una fusión completa entre las dos capas. esta fase es especialmente crítica, pues debe producirse una soldadura correcta y los golpes no deben descolocar los dos componentes (kawagane en el exterior y shingane en el interior).

El resultado de este complicado proceso es una hoja compuesta por un revestimiento extremadamente duro, muy adecuado para poder ser afilado, y un alma que, en cambio, es muy elástica y capaz de absorber los golpes sin romperse.

Esta técnica que acabamos de describir es la más simple, pero a menudo se utilizaban sistemas más complejos para las katanas, en muchos casos, para el filo mismo se utilizaba un acero aún más rígido que el kawagane (acero-piel): el hagane (acero-hoja) especialmente rico en carbono y, por consiguiente, de extrema dureza, también él plegado y golpeado como correspondía. Detrás de un filo de hagane podía colocarse la barra de shingane (acero-núcleo) y a los lados un revestimiento de kawagane (acero-piel), pero otras combinaciones también eran posibles; se cuenta que Masamune usaba hasta 7 aceros diferentes para la construcción de sus espadas samurái. En cambio, la punta de la espada (el kissaki) solo estaba formada por acero duro (hagane/kawagane).

En esta fase, la futura hoja se calienta de nuevo con calor amarillo y se golpea para perfilarla, se le da la forma definitiva, y también se moldean la espiga (nakago) y la punta (kissaki).

Finalmente, llega el momento más crítico de la forja de una hoja, el temple mediante inmersión de la hoja candente en agua (o en aceite en algunos casos). El temple en agua es muy complicado y somete la hoja a una prueba difícil, lo cierto es que el repentino cambio térmico altera notablemente la estructura molecular de la barra, modificando también su forma (y la curvatura misma de la hoja) y revela posibles defectos de construcción, como pueden ser grietas o fisuras.

El carbono aporta dureza al acero porque sus grandes moléculas interfieren con las capas de hierro, impidiendo que estas se deslicen las unas sobres las otras. El procedimiento del temple es un proceso que amplifica este efecto, pues, cuando se calienta el acero, la estructura cristalina del hierro se disgrega y los átomos de hierro se mezclan con los de carbono. Si el acero se enfría lentamente, los átomos del hierro recomponen su estructura cristalina empujando hacia los márgenes los átomos de carbono. Si, en cambio, el enfriamiento se produce rápidamente, los átomos de carbono permanecen encerrados en la estructura cristalina del hierro alterándola y haciéndola irregular. Esto provoca que a las capas de hierro les cueste mucho más deslizarse entre ellas y así aumenta mucho la dureza del acero. Es evidente que un hipotético nuevo calentamiento puede destruir el temple (esto sucedía a veces tras un incendio y se hacía necesario repetir el temple de la hoja de la espada samurái para devolverle su utilidad. De todos modos, la hoja perdía calidad puesto que las características originales que el creador le había conferido, se perdían irremediablemente).

La espada, en esta fase, se somete a un segundo temple preparatorio: se calienta la hoja de manera diferente según sus partes (la hoja y las caras laterales se calientan más que el núcleo y el dorso) y se sumerge en agua.

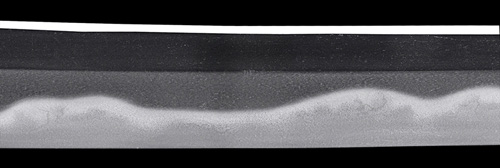

Luego llega el momento de templar el filo y de crear la hamon, la línea sinuosa que separa el filo del cuerpo de la katana y que indica las dos zonas de distinto temple.

Hamon

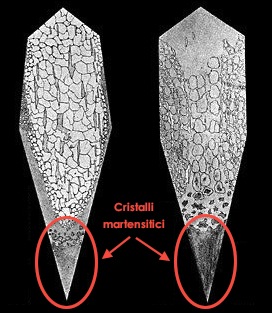

La hamon es un dibujo que se forma a lo largo de la hoja, cuando la espada samurái se enfría durante el proceso de temple (yaki-ire). Durante el enfriamiento los cristales martensíticos que se forman en el acero a lo largo del filo se fijan, dando origen a la hamon. Estas partículas duras, llamadas “nie”, se concentran sobre todo en el área inmediatamente inferior a la hamon, llamada ha-saki, y de este modo la convierten en la parte más dura de la katana, capaz de mantener un filo muy cortante durante largo tiempo.

Con frecuencia la variabilidad de una hamon se considera signo de calidad: en realidad la característica principal de una hamon no es el dibujo, sino su uniformidad a la largo de toda la hoja.

Para conseguirlo se cubre de arcilla la espada samurái, de manera distinta en sus diferentes partes (la arcilla es un aislante y por eso la zona donde hay más arcilla resulta menos templada, y al revés donde hay menos arcilla).

La hamon, que al principio era de tipo rectilíneo, a lo largo de los siglos se ha ido transformando en un ornamento de la hoja y ha adquirido formas singularmente bellas y de interés artístico. Aunque los tipos fundamentales de hamon siguen siendo cuatro: Shugua (este tipo de hamon es una línea recta situada más o menos a medio camino entre la shinogi y el filo de la espada), Gunome (caracterizada por una hamon con ondulaciones semicirculares de dimensiones aproximadamente iguales; por ello se presenta con “picos” ligeramente alargados y “valles” menos acentuados), Notare (es un dibujo suavemente ondulado. La hamon notare se subdivide en o-notare (si la diferencia entre la altura de los “picos” y los “valles” es grande) y ko-notare (cuando la ondulación del dibujo está poco acentuada). En muchos casos, este tipo de hamon presenta diseños más complejos, y entonces recibe el nombre de notare-midare), y Choji (el nombre proviene de los clavos de olor a los que se parece esta hamon. En las espadas samurái se confunde con frecuencia con la gunome-midare (ver más abajo). En la choji-midare los “valles” son más estrechos comparados con los “picos”). Entre la Hamon y el resto de la hoja, en las espadas de más valor, también aparece la utsuri, la sobra de la hamon. Es una zona de color diferente que parece delimitar el borde mismo de la hamon (ver la figura de más arriba).

En esta fase, la espada pasa a otros especialistas que se ocuparán del pulido. Este proceso también es extremadamente largo y puede requerir meses. Se inicia con limas toscas para acabar con finas hojas de papel que se pasan sobre el filo con increíble paciencia. El resultado final es una espada samurái de filo duro como el diamante y el cuerpo que, aun así, mantiene una gran elasticidad. Una katana construida mediante la técnica tradicional es capaz tanto de cortar una lámina de seda ondeante en el aire, como de rajar una armadura.

La superficie de una katana auténtica, sea original o réplica, nunca está brillante como un espejo, sino que presenta una fina trama denominada hada (trama) o jitetsu (tipo di trama), que no es otra cosa que las señales que quedan después de los innumerables pliegues. Además de esto, puede haber otras marcas y sombras que los expertos utilizan para datar y atribuir una hoja a una escuela o a un forjador determinado.

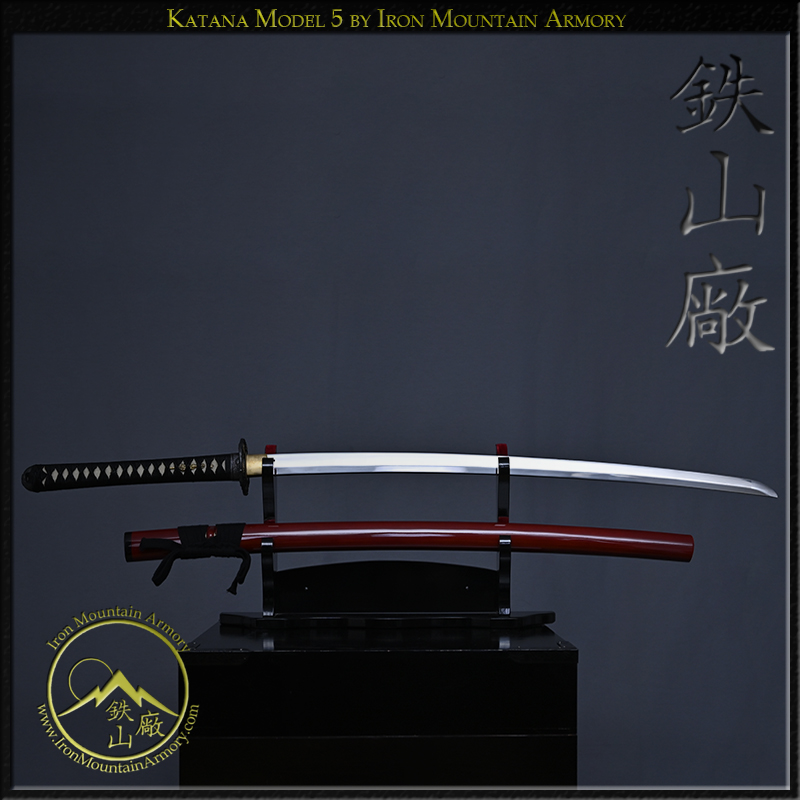

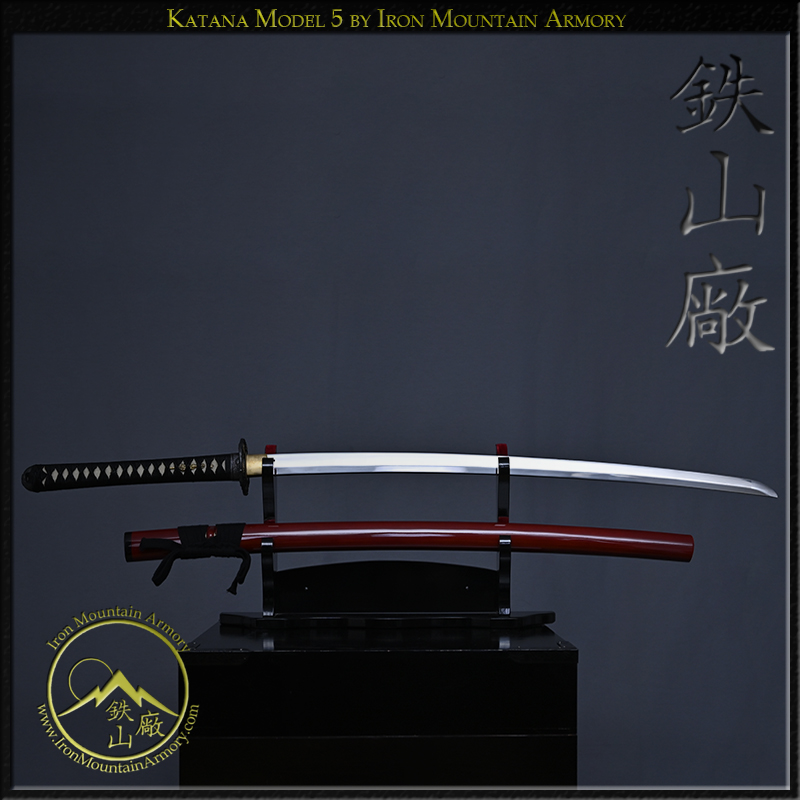

Si se encuentra interesado en adquirir una Katana, le recomendamos el excelente trabajo de Iron Mountain Armory , una de las armerías con mayor reconocimiento en el mundo. Sus productos los pueden encontrar en su sitio web www.Samurai-Armor.com o en su Pagina de Facebook